این مقاله، روشهای مختلف جوشکاری سنتی را با فناوری جدید جوشکاری لیزری مقایسه کرده و مزایا و معایب هر روش را بررسی میکند.

در چشمانداز همواره در حال تحول تولید و ساخت، جوشکاری دقیق به یکی از روشهای پرتقاضا تبدیل شده است. در سالهای اخیر، جوشکاری لیزری بهعنوان راهحلی برتر در صدر رقابت قرار گرفته است. با توجه به تلاش صنایع برای بهینهسازی فرایندهای تولید، ارزیابی نقاط قوت و ضعف روشهای مختلف جوشکاری به موضوعی حیاتی تبدیل شده است. در این مقاله، تفاوتهای جوشکاری لیزری و روشهای سنتی جوشکاری را بررسی میکنیم.

جوشکاری لیزری چیست؟

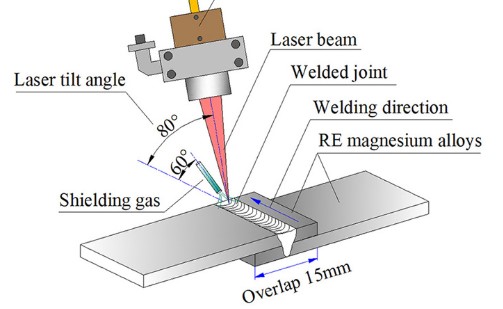

فرایند جوشکاری لیزری از یک پرتو متمرکز لیزر برای ذوب انتخابی و اتصال دو یا چند ماده استفاده میکند. بهجز برخی دستگاههای جوشکاری لیزری دستی، اغلب فرایندهای جوشکاری لیزری توسط CNC (کنترل عددی کامپیوتری) انجام میشود و در نتیجه، دقت بالاتری را به همراه دارد. یکی از ویژگیهای کلیدی جوشکاری لیزری توانایی تمرکز مقدار زیادی انرژی در یک نقطه و وارد کردن حرارت بالا به قطعه کار در کسری از ثانیه است. این پالس حرارتی شدید و کوتاهمدت باعث نفوذ عمیق لیزر در ماده شده و در عین حال، ناحیهی متاثر از حرارت (HAZ) را به حداقل میرساند.

انواع دستگاههای جوشکاری لیزری

سیستمهای جوشکاری لیزری را میتوان بر اساس منبع لیزر و شیوهی عملکرد، به چند دسته تقسیم کرد:

بر اساس منبع لیزر

- جوشکاری لیزری گازی: از ترکیب گاز CO₂ برای تقویت پرتو لیزر استفاده میکند.

- جوشکاری لیزری حالت جامد: از یک هستهی کریستالی برای تقویت نور استفاده میکند.

- جوشکاری لیزری فیبری: تکنیکی خاص از نوع حالت جامد که از کابلهای فیبر نوری بهره میبرد.

- جوشکاری لیزری دیودی: از نیمههادیها برای تقویت نور استفاده میکند.

بر اساس شیوهی عملکرد

- جوشکاری لیزری رسانشی (Conduction): سطح ماده را حرارت داده و ذوب میکند تا اتصال برقرار شود.

- جوشکاری لیزری حفرهای (Keyhole): پرتو لیزری با شدت بالا، فلز را تبخیر کرده و حفرهای در ماده ایجاد میکند.

- جوشکاری لیزری پالسی: پرتو لیزر بهسرعت خاموش و روشن میشود و در قالب پالسهایی به قطعه برخورد میکند. این روش مصرف انرژی کمتری دارد و ناحیهی متاثر از حرارت را کاهش میدهد.

- جوشکاری با پرتو لیزری پیوسته: پرتو لیزر در تمام مدت جوشکاری روشن باقی میماند. این روش بیشتر برای جوشکاری مواد ضخیم بهکار میرود.

سازگاری با مواد

برخلاف روشهای سنتی جوشکاری که به هدایت الکتریکی برای گرمکردن و ذوب فلزات متکیاند، لیزرها حرارت را از طریق نور تولید میکنند. به همین دلیل، لیزرها میتوانند فلزات و حتی غیر فلزات را بهطور مؤثر جوش دهند.

برخی از رایجترین مواد مناسب برای جوشکاری لیزری شامل:

فلزات

- فولاد کربنی

- فولاد ضد زنگ

- مس و آلیاژهای آن

- آلومینیوم و آلیاژهای آن

- منیزیم و آلیاژهای آن

- نیکل و آلیاژهای آن

- تیتانیوم

- و دیگر فلزات

غیر فلزات

- سرامیکها (مانند سرامیک آلومینا)

- پلیپروپیلن (PP)

- پلیاستایرن (PS)

- پلیکربنات (PC)

- ABS

- PMMA

- PET

- PBT

- و غیره

مزایا

مزایای جوشکاری لیزری آنقدر زیاد است که نمیتوان همه را فهرست کرد. با این حال، در ادامه برخی از مهمترین مزایای این روش برای کسبوکارها آمده است:

- کیفیت جوش و استحکام بالاتر

- سطح جوش تمیزتر و ظاهری بهتر

- سرعت بالای جوشکاری

- مصرف انرژی کمتر

- سهولت در خودکارسازی فرآیند

- سازگاری با دامنه گستردهای از مواد

- امکان جوشکاری مواد ناهمجنس (فلز به غیر فلز)

I. جوشکاری تیگ (TIG Welding)

جوشکاری TIG (گاز بیاثر تنگستن) یک فرایند سنتی و مخصوص فلزات است که با استفاده از جریان برق قوی، قطعهی کار را گرم و ذوب میکند. در این روش، یک قوس الکتریکی بین دو الکترود برقرار میشود. اولین الکترود، میلهای از تنگستن است که در مواد عایق پیچیده شده و بهصورت دستی استفاده میشود و الکترود دوم، همان قطعهی فلزی مورد نظر است.

دستگاههای TIG میتوانند از جریان مستقیم (DC) یا متناوب (AC) برای ایجاد قوس استفاده کنند. الکترود تنگستن توسط نازل گاز احاطه شده که بهطور مداوم گاز بیاثر (هلیوم یا آرگون) را به استخر مذاب میدمد. در حین جوشکاری، فلز مذاب مستعد اکسید شدن است؛ بنابراین استفاده از گاز محافظ برای جلوگیری از آلودگی جوش ضروری است. این روش با عنوان جوشکاری قوسی تنگستن گازدار (GTAW) نیز شناخته میشود.

جوشکاری TIG را میتوان با یا بدون استفاده از فلز پرکننده انجام داد. فلز پرکننده، معمولاً یک فلز سازگار به شکل میله است که بهتدریج به ناحیهی جوش داده میشود تا فاصله بین دو قطعه را پر کرده و اتصال قویتری ایجاد کند. برخلاف سایر روشهای قوسی، در جوشکاری TIG استفاده از فلز پرکننده الزامی نیست.

سازگاری با مواد

جوشکاری TIG تنها محدود به فلزات و آلیاژهای فلزی است:

- فولاد

- فولاد ضد زنگ

- آلومینیوم

- نیکل

- منیزیم

- مس

- طلا

مزایا

- سازگاری گسترده با فلزات

- نیازی به فلز پرکننده ندارد

- جوشکاری مقرونبهصرفه

- یادگیری آسان

- عملکرد عالی در جوشکاری قطعات ضخیم

II. جوشکاری MIG

جوشکاری MIG (جوشکاری گاز بیاثر فلز) نوعی جوشکاری قوسی فلز با گاز (GMAW) است که مشابه جوشکاری TIG عمل میکند. در این روش، یک سیم فلزی مصرفشونده نقش الکترود دوم را دارد. هنگامی که جریان برق بین دو الکترود عبور میکند، فلز پرکننده ذوب شده و به فضای بین دو قطعهی کار جریان مییابد.

گاز محافظ (معمولاً آرگون) فلزات تبخیرشدهی ناخواسته را دور کرده و از اکسید شدن فلز جلوگیری میکند. این روش نیاز به تغذیهی پیوستهی فلز پرکننده دارد تا جوشهای یکنواخت و دقیقی بهدست آید.

سازگاری با مواد

جوشکاری MIG برای ورقهای فلزی با ضخامت بیش از یک اینچ ایدهآل است:

- آلومینیوم

- فولاد کربنی

- فولاد ضد زنگ

- آلیاژها

- و غیره

مزایا

- سرعت جوشکاری بالا

- ظاهر تمیزتر سطح جوش

- مقرونبهصرفه

III. جوشکاری SMAW

جوشکاری SMAW یا جوشکاری قوسی فلز با پوشش محافظ، شاخهای از روش GMAW است. تفاوت کلیدی این روش سنتی، استفاده از الکترود مصرفشونده با پوشش فلاکس است.

برخلاف MIG که از یک سیم فلزی ساده و گاز محافظ استفاده میکند، در SMAW یک میلهی الکترودی با پوشش فلاکس استفاده میشود. وقتی قوس الکتریکی الکترود را گرم میکند، پوشش فلاکس تبخیر شده و گاز محافظ تولید میکند. این گاز از نیاز به سیلندر گاز خارجی جلوگیری میکند و فرایند را قابلحملتر و همهکارهتر میسازد.

این قابلیت، SMAW را به انتخابی عالی برای جوشکاری زیر آب تبدیل کرده است. با اینکه این روش قدمت دارد، همچنان در ساخت خطوط لوله، کشتیسازی و سایر پروژههای عمرانی بهطور گسترده مورد استفاده قرار میگیرد. با این حال، بهدلیل کوتاه بودن میلهی الکترود، نیاز به تعویض مداوم وجود دارد که سرعت کلی جوشکاری را کاهش میدهد.

سازگاری با مواد

جوشکاری قوسی با الکترود پوششدار عمدتاً برای فلزات آهنی بهکار میرود:

- فولاد کربنی

- فولاد کمآلیاژ

- فولاد پرآلیاژ

- فولاد ضد زنگ

- چدن

- آهن انعطافپذیر (داکتیل)

مزایا

- سبک و قابلحمل

- دارای گاز محافظ داخلی

- راهحلی کمهزینه

IV. جوشکاری با پرتو الکترونی (EBW)

جوشکاری EBW (Electron Beam Welding) یک فرایند جوشکاری پیشرفته و مشابه جوشکاری لیزری است. همانند جوشکاری لیزری، این روش بدون تماس بوده و بر پایهی انتقال انرژی از راه دور عمل میکند. منبع الکترونها، هستهای از جنس تنگستن است که تا دمای بالا گرم شده تا الکترونها از سطح آن جدا شوند. این الکترونهای آزاد، متمرکز شده و بهصورت یک پرتو پرسرعت به قطعهی فلزی برخورد میکنند و نفوذ قابلتوجهی در آن دارند.

درست مثل جوشکاری لیزری، EBW نیز از پرکننده استفاده نمیکند و این یکی از مزایای اصلی آن نسبت به روشهای سنتی است.

با این حال، EBW یک نقطه ضعف مهم دارد: الکترونها آنقدر کوچک هستند که با برخورد به مولکولهای اکسیژن یا نیتروژن (که در هوا وجود دارند) منحرف میشوند و تمرکز پرتو از بین میرود.

سازگاری با مواد

EBW با غیر فلزات و فلزات فرّار با فشار بخار بالا (مانند کلسیم، روی، منیزیم و غیره) سازگار نیست.

- فولاد کربنی

- فولاد ضد زنگ

- آلیاژهای آلومینیوم

- آلیاژهای نیکل

- آلیاژهای مس

- تیتانیوم

مزایا

- جوشکاری مواد ناهمجنس

- عدم نیاز به فلز پرکننده

- بدون خطر اکسید شدن فلز

- مناسب برای کاربردهای دقیق

- سطح جوش با کیفیت بالا

V. جوشکاری گازی

جوشکاری گازی یا جوشکاری اکسی-استیلن، یک روش جوشکاری سنتی است که برای تولید گرما و ذوب قطعه کار از احتراق گاز استفاده میکند. در این روش، گاز استیلن بهعنوان سوخت مشتعل میشود و گاز اکسیژن باعث میشود شعله گرمتر و طولانیتر بسوزد.

نسبت اکسیژن به استیلن، دمای شعله و نوع آن را تعیین میکند:

- شعله کربوریزه: استیلن بیشتر، اکسیژن کمتر. (حدود 5200 درجه فارنهایت یا 2900 درجه سانتیگراد)

- شعله خنثی: نسبت برابر استیلن و اکسیژن. (حدود 5600 درجه فارنهایت یا 3100 درجه سانتیگراد)

- شعله اکسیدکننده: اکسیژن بیشتر، استیلن کمتر. (حدود 6000 درجه فارنهایت یا 3300 درجه سانتیگراد)

مانند اکثر فرآیندهای جوشکاری، در جوشکاری گازی نیز از میله پرکننده برای پر کردن فاصله بین قطعات استفاده میشود.

تجهیزات جوشکاری گازی حجیم هستند زیرا نه تنها به یک، بلکه به دو سیلندر گاز نیاز دارند. با این وجود، علیرغم اندازه نامناسب، این روش به دلیل قابلیت حمل بالای خود همچنان محبوب است. در این روش، دقت جوشکاری فدای راحتی و قابلیت جابهجایی میشود.

هرچند استیلن رایجترین گاز سوختی است، اما گزینههای دیگری نیز وجود دارند مانند بوتان، هیدروژن و گاز MAPP.

سازگاری با مواد

جوشکاری گازی با اکثر فلزات سازگار است:

- فولاد کربنی

- فولاد ضد زنگ

- آلیاژهای آلومینیوم

- آلیاژهای نیکل

- آلیاژهای مس

- چدن

مزایا

- جوشکاری فلزات غیرهمجنس (آهنی و غیرآهنی)

- تجهیزات قابل حمل

- فرآیند جوشکاری مقرونبهصرفه

- عدم وابستگی به برق

VI. لحیمکاری سخت (Brazing)

لحیمکاری سخت، تغییر اندکی از فرآیند جوشکاری گازی است. در این روش از فلز پرکننده با نقطه ذوب پایینتر استفاده میشود و در نتیجه انرژی کمتری مصرف میگردد. در حالی که در جوشکاری گازی، دمای بالا برای ذوب فلز پایه و فلز پرکننده لازم است، در لحیمکاری سخت فقط فلز پرکننده ذوب میشود که مانند چسب دو فلز پایه را به هم میچسباند.

فلز پرکننده معمولاً آلیاژی نرمتر از فلز پایه است. لحیمکاری سخت در واقع نقطه میانی خوبی میان جوشکاری و لحیمکاری نرم است. در واقع، اتصالهای مسی در لحیمکاری سخت بسیار شبیه به لحیمکاری معمولی به نظر میرسند.

سازگاری با مواد

لحیمکاری سخت با اکثر فلزات سازگار است:

- فولاد کربنی

- فولاد ضد زنگ

- آلیاژهای آلومینیوم

- آلیاژهای نیکل

- آلیاژهای مس

- تنگستن

- چدن

- آهن گالوانیزه

مزایا

- اتصال مواد ناهمجنس

- فرآیند با دمای پایین

- پیونددهی سریع

- امکان اتصال قطعات فلزی با ضخامتهای متفاوت

VII. جوشکاری قوس پلاسما (PAW)

جوشکاری قوس پلاسما یا PAW یک تکنیک منحصربهفرد است که روشهای جوشکاری گازی و قوسی را با یکدیگر ترکیب میکند. این روش از یک الکترود تنگستن برای ایجاد قوس الکتریکی و اشتعال یک جریان گاز بیاثر (معمولاً ترکیبی از آرگون یا هلیوم) استفاده میکند. گاز مذکور در سطح اتمی یونیزه میشود. همچنین مانند سایر روشهای جوشکاری، از فلز پرکننده نیز استفاده میشود.

از یک گاز محافظ اکسیژنی برای محافظت از حوضچه جوش و تقویت قوس پلاسما استفاده میشود. پلاسما چندین برابر گرمتر از شعله گاز یا قوس الکتریکی است:

- قوس پلاسما: 50400 درجه فارنهایت (28000 درجه سانتیگراد)

- قوس الکتریکی: 9930 درجه فارنهایت (5500 درجه سانتیگراد)

- شعله گاز: 5600 درجه فارنهایت (3100 درجه سانتیگراد)

- پرتو لیزر: بالای 2000 درجه فارنهایت (بالای 1000 درجه سانتیگراد)

شایان ذکر است که جوشکاری لیزری به دلیل راندمان بالا، نیازی به رسیدن به دماهای بسیار بالا ندارد. بخش زیادی از حرارت قوس الکتریکی به محیط اطراف منتقل میشود، بنابراین خروجی حرارتی لیزر را نمیتوان با روشهای سنتی مقایسه کرد.

سازگاری با مواد

جوشکاری قوس پلاسما با اکثر فلزات سازگار است:

- فولاد کربنی

- فولاد ضد زنگ

- آلیاژهای آلومینیوم

- تیتانیوم

مزایا

- عملکرد عالی در جوشکاریهای دقیق

- مناسب برای جوشهای عمیق

- اعوجاج حرارتی ناچیز

VIII. جوشکاری مقاومتی نقطهای (RSW)

جوشکاری RSW یا جوشکاری مقاومتی نقطهای، یک فرآیند اتصال فلزات با استفاده از برق است. در این روش، دو نیمه فلز پایه بین دو الکترود قرار میگیرند. جریان الکتریکی قوی از یک الکترود وارد شده و از دیگری خارج میشود و از میان فلز عبور میکند.

مقاومت الکتریکی فلز پایه باعث گرم شدن آن شده و با قسمت مقابلش ذوب و جوش میخورد. اتصال حاصل از این روش بسیار قوی است. با این حال، بهدلیل ماهیت خاص آن، امکان جوشکاری پیوسته و طولانی وجود ندارد.

در صنایع تولیدی، RSW معمولاً برای اتصال سریع ورقهای نازک فلزی و نه برای کاربردهای با عملکرد بالا مورد استفاده قرار میگیرد.

سازگاری با مواد

جوشکاری نقطهای عمدتاً برای فلزاتی با رسانایی الکتریکی پایین مناسب است:

- فولاد

- مس

- آلومینیوم

- منیزیم

- تیتانیوم

مزایا

- اتصال بسیار قوی

- جوشهایی با کیفیت بالا

- فرآیند سریع جوشکاری

- روش جوشکاری مقرونبهصرفه

فهرست مقایسهای روشهای مختلف جوشکاری

جوشکاری لیزری یکی از چندمنظورهترین تکنیکهای تولید است که در دسترس کسبوکارهای کوچک و متوسط قرار دارد. این روش به طرز شگفتانگیزی کارآمد بوده و استفاده از آن بسیار آسان است. در مقابل، روشهای سنتی جوشکاری اغلب نیاز به سالها آموزش و کسب مهارت دارند.

فرآیندهایی مانند MIG یا EBW برای مواد ضخیمتر مناسبتر هستند. با این حال،MIG دقت جوشکاری را فدای سرعت میکند و EBW بهطور کلی هزینهای بالاتر از یک دستگاه جوشکاری لیزری معادل دارد.

جدول ۱ – فهرست روشهای مختلف جوشکاری و قابلیتهای آنها

| فناوری جوشکاری | سرعت جوشکاری | دقت جوشکاری | محدودیت ضخامت | مواد قابل جوشکاری | کاربردها | هزینه تجهیزات |

| لیزری | بسیار سریع | بسیار بالا | ۰٫۲۵ اینچ (۶ میلیمتر) | فلزات: فولاد کربنی، فولاد زنگنزن، مس، آلومینیوم، منیزیم، نیکل، تیتانیومغیرفلزات: سرامیک، PP، PS، PC، ABS، PMMA، PET، PBT | خودروسازی، پزشکی، هوافضا، الکترونیک، جواهرات، قالبسازی، ماشینآلات سنگین | کم تا زیاد |

| TIG | متوسط | متوسط | ۰٫۱۰ اینچ (۲٫۵ میلیمتر) | فولاد، فولاد زنگنزن، آلومینیوم، نیکل، منیزیم، مس، طلا | خطوط لوله، هواپیماسازی، هوافضا | پایین |

| MIG | سریع | متوسط | ۰٫۵۰ اینچ (۱۲٫۷ میلیمتر) | آلومینیوم، فولاد کربنی، فولاد زنگنزن و … | ماشینآلات سنگین، ساختوساز، خطوط لوله، خودروسازی | پایین |

| SMAW | سریع | بالا | ۰٫۱۲۵ اینچ (۳٫۲ میلیمتر) | فولاد کربنی، فولاد کم/پرآلیاژ، فولاد زنگنزن، چدن، آهن چکشخوار | ساختوساز، خطوط لوله، کشتیسازی، جوشکاری زیر آب، ماشینآلات سنگین | متوسط |

| پرتو الکترونی (EBW) | بسیار سریع | بسیار بالا | ۱۲ اینچ (۳۰۰ میلیمتر) | فولاد کربنی، فولاد زنگنزن، آلومینیوم، نیکل، مس، تیتانیوم | هوافضا، کشتیسازی، ساختوساز، الکترونیک | بسیار بالا |

| گازی (استیلن) | متوسط | پایین | ۰٫۳۱ اینچ (۸ میلیمتر) | فولاد کربنی، فولاد زنگنزن، آلومینیوم، نیکل، مس، چدن | ساختوساز، تهویه مطبوع (HVAC) | بسیار پایین |

| لحیمکاری سخت (Brazing) | متوسط | پایین | ۰٫۱۲ اینچ (۳ میلیمتر) | فولاد کربنی، فولاد زنگنزن، آلومینیوم، نیکل، مس، تنگستن، چدن، آهن گالوانیزه | الکترونیک، هوافضا، خودروسازی، تهویه مطبوع، ساختوساز | بسیار پایین |

| پلاسما (PAW) | سریع | متوسط | ۰٫۴۰ اینچ (۱۰ میلیمتر) | فولاد کربنی، فولاد زنگنزن، آلومینیوم، تیتانیوم | قالبسازی، هوافضا، کشتیسازی، توربین | بسیار بالا |

| نقطهای مقاومتی (RSW) | بسیار سریع | بالا | ۰٫۹۰ اینچ (۲۳ میلیمتر) | فولاد، مس، آلومینیوم، منیزیم، تیتانیوم | خودروسازی، هوافضا، ساختوساز، راهآهن | متوسط |

کاربردهای جوشکاری لیزری را نمیتوان بهطور کامل در این جدول نمایش داد. اگرچه بیشتر روشهای جوشکاری ذکرشده در صنایع خودروسازی مورد استفاده قرار میگیرند، اما جوشکاری لیزری تنها روشی است که توانایی جوش فلزات و غیر فلزات را بهطور همزمان دارد.

برای نمایش بهتر توانمندیهای جوشکاری لیزری، باید مزایا و معایب آن را با سایر روشهای جوشکاری مقایسه کرد.

جدول ۲ – مقایسه مزایا و معایب روشهای مختلف جوشکاری

| روش جوشکاری | مزایا نسبت به جوشکاری لیزری | معایب نسبت به جوشکاری لیزری |

| TIG | هزینه تجهیزات کمتر | نمیتواند مواد غیر فلزی را جوش دهد. محدود به ورقهای نازک فلزی است. سرعت جوشکاری کمتر است. ممکن است نیاز به فلز پرکننده داشته باشد. |

| SMAW | قابلیت جوشکاری زیر آب تجهیزات جوشکاری قابل حمل | نمیتواند مواد غیر فلزی را جوش دهد. سازگاری بسیار محدود با مواد. نیاز به فلز پرکننده. در جوشکاری مواد ضخیم مشکل دارد. |

| RSW | مناسب برای جوشکاریهای سریع کاربرد بهتر در صنایع الکترونیک | نمیتواند مواد غیر فلزی را جوش دهد. سازگاری محدود با فلزات. فقط برای جوشهای نقطهای قابل استفاده است. |

| PAW | نفوذ بیشتر در فلزات هنگام جوش | نمیتواند مواد غیر فلزی را جوش دهد. سازگاری محدود با فلزات. نیاز به فلز پرکننده. هزینه تجهیزات بالاتر. |

| MIG | هزینه تجهیزات پایینتر قابلیت جوشکاری ورقهای فلزی ضخیمتر | نمیتواند مواد غیر فلزی را جوش دهد. سازگاری محدود با مواد. نیاز به فلز پرکننده. |

| گازی (Oxy-Fuel) | هزینه تجهیزات کمتر تجهیزات قابل حمل اندکی بهتر در جوشکاری فلزات ضخیمتر | نمیتواند مواد غیر فلزی را جوش دهد. سازگاری محدود با فلزات. نیاز به فلز پرکننده. دقت پایین در جوشکاری. منطقهی متاثر از حرارت گستردهتر است. |

| پرتو الکترونی (Electron Beam) | نفوذ بیشتر در فلزات کیفیت سطح جوش بهتر | نمیتواند مواد غیر فلزی را جوش دهد. نیاز به محفظه خلأ برای جوشکاری. گزینههای مقرونبهصرفهای برای تجهیزات وجود ندارد. |

| لحیمکاری سخت (Brazing) | هزینه تجهیزات کمتر مصرف انرژی بسیار کمتر | نمیتواند مواد غیر فلزی را جوش دهد. محدود به ورقهای نازک فلزی. نیاز به فلز پرکننده. با طراحیهای پیچیده ناسازگار است. |

نتیجهگیری

جوشکاری لیزری طی سالهای اخیر بهتدریج محبوبیت بیشتری پیدا کرده است. اگرچه روشهای سنتی جوشکاری همچنان در بسیاری از کاربردهای صنعتی مفید هستند، اما جوشکاری لیزری نقاط ضعف آنها را برجسته کرده است.

جوشکاری لیزری را میتوان بهنوعی «همهفنحریف» دانست؛ چرا که در اغلب کاربردها عملکردی بهتر از روشهای سنتی دارد. با این حال، دو نقطهضعف اصلی جوشکاری لیزری عبارتاند از:

- عدم قابلیت حملونقل آسان

- محدودیت در جوشکاری ورقهای فلزی بسیار ضخیم